차세대 제조 혁명 이끌 ‘꿈의 기술’ DFAM에 주목하라

2018/08/16

![]()

3D프린팅 기술이 처음 소개됐을 당시 3D프린팅을 현자(賢者)의 돌[1]쯤 되는 만능 도구로 여기며 열광하는 이가 적지 않았다. 하지만 그중 상당수는 시중에 나와있는 3D프린터를 써보고 그 한계를 깨달으며 ‘뭐든 만들어낼 수 있는 기술’에서 ‘아직 먼 미래의 기술’로 당초 생각의 궤도를 조금씩 수정하고 있는 것 같다. 가끔 난 이런 생각을 해본다. 3D프린팅 기술이 아직 충분히 발전하지 못한 게 문제일까, 3D프린팅이란 신기술의 활용법에 서툰 인간이 문제일까? 이 질문에 대한 답을 찾으려면 DFAM(Design For Additive Manufacturing) 개념에 대한 이해가 필요하다.

새 뼈나 소라 껍질, ‘최대한 실물과 비슷하게’ 만들려면?

인간이 만들어내는 건 자연이 창조하는 것과 근본적으로 다르다. 하지만 인간은 자연이 빚어내는, 경이로운 결과물을 끊임없이 모방하며 발전해왔다. 새의 비행을 흉내 내 만든 항공기가 대표적 예다. 실제로 비행기 날개 형태와 뼈대 설계는 새의 그것과 유사한 부분이 많다. 새 날개 뼈의 단면 구조에도 재밌는 사실 하나가 숨어있다. 새 날개 뼈의 겉은 매우 단단하다. 반면, 속은 거의 비어있어 가볍다. 또한 내부는 복잡한 격자 형태로 이뤄져 있어 충격이나 하중을 잘 견딜 수 있다. 이런 구조적 특성은 △항공기 날개와 동체 △자동차 차체 △건축물 골조 등 주요 경량·강화 구조 설계에 널리 적용되고 있다.

생성적 디자인(generative design)이란 용어가 있다. 인공지능 소프트웨어와 클라우드 연산 능력을 활용, 엔지니어가 기본 매개변수만 정하면 수천 개의 설계 옵션을 생성시킬 수 있는 디자인을 일컫는다. 생물이 환경적 제한이나 자극에 맞춰 점진적으로 진화하듯 설계나 디자인이 반복적으로 진행되는 게 특징이다. 앞서 예로 든 새 날개 뼈 역시 새가 비행하기에 가장 적합한 방식으로 가벼우면서도 강한 형상을 지니기 위해 조금씩 진화한 결과라 할 수 있다.

생성적 디자인은 이전까지 일반적으로 쓰이던 규칙기반(rule-based) 설계 방식과 달리 매우 복잡한 설계 문제를 환경의 한계(경계) 조건과 함께 수학적으로 표현할 수 있다. 그중에서도 기계 부품이나 구조물 설계 시 수학적 계산으로 최적의 형상을 유추해내는 데 쓰이는 방법을 가리켜 위상최적화(topology optimization) 방식이라고 한다. 질량, 즉 재료를 공간상에 어떻게 분포시켜야 가벼우면서도 강한 구조를 만들 수 있는지 컴퓨터로 모의실험(simulation) 하는 방식이다.

생성적 디자인이나 위상최적화 방식이 제시하는 해답은 이상적이지만 현실에선 구현하기 힘든 경우가 많다. 아닌 게 아니라 새 뼈나 소라 껍질처럼 자연이 탄생시킨, 이상적이고 아름다운 구조를 인간 손으로 만들어내려 하면 시간과 노력이 너무 많이 든다. 그렇다면 기존 제조 공법 중 어떤 게 최적화된 생성적 구조를 한 번에 만들어낼 수 있을까? 이 대목에서 떠올릴 수 있는 기술이 바로 3D프린팅이다. 3D프린팅 기술이 4차 산업혁명 시대에 주목 받는 비결 역시 ‘생성적 디자인의 결과를 가장 쉽고 빠르게 실현시키는 방법’이란 사실에서 찾을 수 있다.

DFAM은 3D프린팅 기술 장점 극대화할 수 있는 설계법

3D프린팅은 재료를 첨삭해가며 구조물을 만들어내는 방식이란 의미에서 ‘적층제조(Additive Manufacturing)’라고도 불린다. 적층제조 공법을 사용하면 다양한 소재를 동시에 첨삭할 수 있을 뿐 아니라 아무리 복잡한 형상이라도, 위치나 방향에 관계없이 만들어낼 수 있다(물론 사용 방식에 따라 채택되는 소재의 종류와 구현되는 형상의 제약이 존재하긴 한다). 생명체가 세포를 분화시키며 성장, 진화하는 방식과 매우 유사하다. 다시 말해 생성적 디자인의 개념이 3D프린팅에서 구현 가능한 기술과 완벽히 호환되는 순간, 이전까지 존재했던 제조 활동에서의 제약은 사라진다고 볼 수 있다. 요컨대 DFAM은 3D프린팅 기술의 장점을 제품이나 시스템 제조에 최대한 활용하는 방법인 셈이다.

3D프린팅은 일찍이 “기존 산업의 패러다임을 바꿀 기술”이란 기대를 한 몸에 받아왔다. 실제로 3D프린팅 기술을 사용하면 아이디어 고안에서부터 제품 생산까지의 과정이 놀라울 만큼 단축된다. 또한 디자인·설계 관점이 180도 달라져 전에 없이 획기적인 디자인을 적용할 수 있게 된다. 그뿐 아니다. △최적 설계를 통한 초경량∙고강성 구조 구현 △복잡한 제품의 ‘조립 없는 원스톱(one-stop)’ 생산 △복합 소재의 동시 적용 등이 가능해진다. 3D프린팅 기술이 혁신적 설계법의 생산, 적용을 견인하는 것이다.

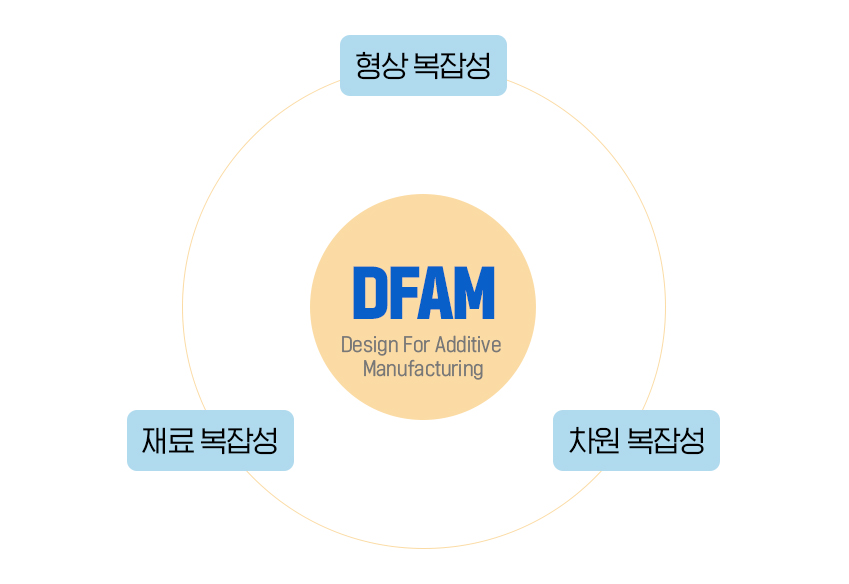

이처럼 3D프린팅 기술의 장점을 극대화할 수 있는 설계∙엔지니어링 접근법이 DFAM이다. DFAM은 DFM(Design For Manufacturing)에서 진일보한 개념으로, 기존 설계∙제조 공정에서 맞닥뜨리는 제약 극복 해법을 제공한단 점에서 의미가 있다. 아래 도표는 DFAM 도입 시 극복할 수 있는 형상∙재료∙차원의 복잡성과 관련, 3D프린팅 기술의 적용 사례를 도식화한 것이다.

▲ DFAM 공법을 도입하면 제조·설계 단계에서 형상∙재료∙차원의 복잡성 문제를 해결하는 데 도움을 받을 수 있다

자동차 산업 성장세 ‘최대’… 부품·차체도 3D프린팅으로

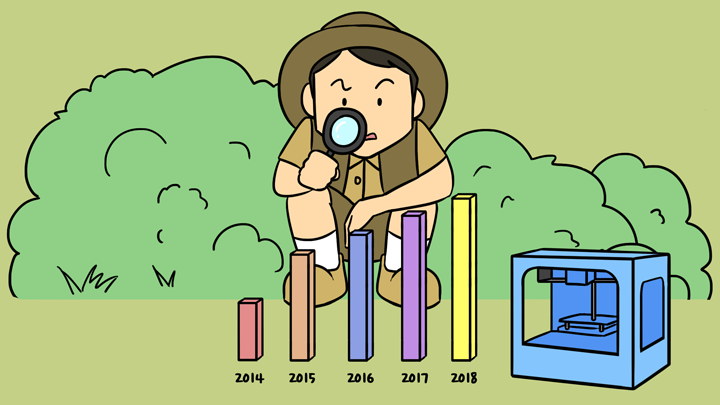

위 그래프에 나타난 것처럼 3D프린팅 시장의 영향력은 부문을 막론하고 급격히 커질 전망이다. 성장 폭이 특히 두드러지는 건 자동차 산업. DFAM 기술을 사용하면 복잡한 기능과 형상의 부품 모듈을 별도 조립 공정 없이, 일체형으로 만들 수 있기 때문이다. 내부 구조가 복잡한 고강성∙초경량 부품 설계와 제작을 통해 에너지 효율 개선에도 기여할 수 있다.

2040년 무렵이면 전체 신차 판매량의 54%를 차지하게 될 친환경(전기) 자동차 시장에도 주목할 필요가 있다[2]. 실제로 국내외 자동차 관련 업체들은 플라스틱∙금속∙탄소복합소재와 3D프린팅 기술을 자동차 생산에 적용하려는 노력을 계속해오고 있다. 해외에선 이미 독일∙미국∙일본 등에 본사를 둔 글로벌 자동차 (부품) 기업 상당수가 자사 신제품 개발과 양산에 3D프린팅 장비를 적극 활용해오고 있다.

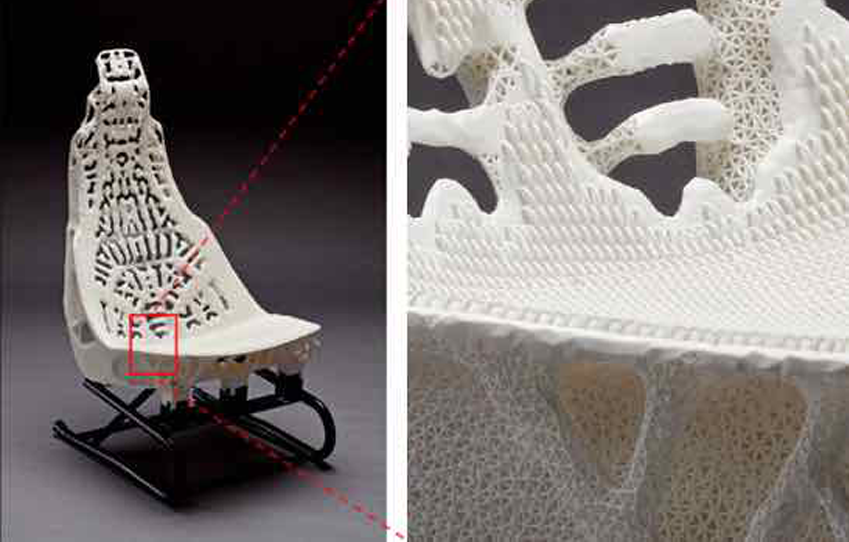

사실 DFAM 적용으로 고성능 경량화를 실현시킨 자동차 부품 사례는 이제 너무 흔해져 식상할 정도다. 미국 일리노이주(州) 소재 3D프린팅 전문 기업 피트아메리카(FIT America)는 DFAM 기술을 활용, F1[3] 자동차용 실린더 블록(엔진 부품의 일종)의 성능을 높이고 중량도 80%나 가볍게 하는 데 성공했다. 일본 도요타자동차 역시 폴리머[4] 재질로 된 3D프린팅 경량 자동차 시트를 소개하며 시선을 모았다.

▲ DFAM 적용으로 성능을 높이고 중량은 낮춘 자동차 부품 사례. 도요타자동차가 만든 폴리머 재질 경량 시트(출처: 도요타 공식 홈페이지)

미국 애리조나주(州)에 본사를 둔 자동차 제조 기업 로컬모터스(Local Motors)도 눈 여겨볼 만하다. 이 회사는 향후 제조업이 나아가야 할 방향 중 하나로 ‘3D프린팅 기술을 중심에 놓고 디자이너∙개발자∙소비자가 함께 고민하는 협업 플랫폼’ 형태를 제시해 주목 받았다. 이는 △비단 자동차 산업뿐 아니라 모든 제조업이 ‘소량(경량)화∙다품종∙고성능∙맞춤형’의 방향으로 나아가고 있으며 △그 과정에서 필연적으로 3D프린팅(과 DFAM) 기술이 핵심 역할을 수행하리란 사실을 단적으로 보여주는 사례다.

지난해 내가 재직 중인 유니스트[5]에서도 DFAM 기술 적용 전기자동차 경량 차체 제작 프로젝트를 진행한 적이 있다. 당시 연구진은 위상최적화 방식을 도입, 짧은 시간에 차체 부품을 60% 내지 70% 경량화했고 고강성 프레임을 설계∙제작하는 데 성공했다(개발 단계에선 위상최적 설계 외에도 부품 일체화, 탄소복합소재 인쇄 등 다양한 DFAM 기법이 적용됐다). 코뿔소를 닮은 외관 덕에 ‘라이노(Rhino)[6]’란 애칭으로 더 자주 불렸던 이 차체는 ‘3D프린팅 갈라 인 울산’ ‘제1회 대한민국균형발전박람회’(이상 2017) ‘2018 부산국제모터쇼’ 등에 잇따라 전시되며 관람객의 관심을 모았다.

국내 시장은 아직 걸음마 수준… ‘맞춤형 기술’ 발굴 시급

물론 DFAM이 ‘단순 경량화 설계’만 의미하는 건 아니다. 지난 칼럼에서 소개했던 제너럴일렉트릭(GE)의 항공기 연료분사노즐(leap fuel nozzle)이나 오늘 소개한 로컬모터스가 만든 전기자동차에서 보듯 DFAM 기술을 활용하면 복잡한 부품을 일체화해 설계, 생산할 수 있을 뿐 아니라 공정 부담도 크게 줄일 수 있다.

하지만 아쉽게도 국내 산업 중에선 3D프린팅 기술 활용 사례가 많지 않은 게 현실이다. 신기술을 우리 실정에 맞게 적용, 발굴하고 개발 노하우를 축적해야 할 시점이지만 아직은 해외 성공 사례를 간신히 벤치마킹 하는 데 급급하다. “DFAM을 활용해 항공기 엔진 부품을 양산하고 특수 자동차 부품을 만드는 데 성공했다” “3D프린터로 다리를 건설하고 하루 만에 건물을 지어 올렸다” 같은 해외 보도를 연일 접할 때면 위기감마저 느껴진다(다음 회차에선 다양한 국내외 사례를 들며 3D프린팅 기술의 최근 동향과 미래 전망을 진단하고 바람직한 대응 방안도 짚어보겠다).

※이 칼럼은 해당 필진의 개인적 소견이며 삼성전자의 입장이나 전략을 담고 있지 않습니다

[1] 중세 연금술사들이 “병을 치료하고 모든 물질을 황금으로 만든다”고 믿었던 돌

[2]“Bloomberg New Energy Finance Says 54% of New Car Sales by 2040 Will Be Electric”(블룸버그 2017년 7월 7일자<현지 시각> 보도). 관련 영상 바로 보기는 여기 참조

[3]FIA포뮬러원월드챔피언십(FIA Formula One World Championship)의 준말. 세계자동차연맹(FIA)이 규정한 차체와 엔진, 타이어 등을 갖춘 채 진행되는 자동차 경주대회다

[4]polymer. 분자가 기본 단위 반복으로 이뤄진 화합물. ‘중합체(重合體)’라고도 한다

[5]울산과학기술원(Ulsan National Institute of Science and Technology)

[6]‘코뿔소’를 뜻하는 영단어 ‘rhinoceros’에서 유래했다