납∙수은∙카드뮴… ‘유해 물질 프리’ 전자제품 탄생하기까지

2016/08/29

![]()

삼성전자는 상당량의 시간과 자원을 투입, 프리미엄 제품 개발과 테스트를 진행하고 있습니다. 그 과정에서 핵심적 요소를 꼽으라면 △최고 혁신 기술 개발 △고품질 소재 선택 △최고 수준의 안전 기준 충족일 텐데요. 이 같은 요소와 관련, 면밀한 고려가 없었다면 삼성전자가 선보였거나 선보일 혁신적 제품은 탄생할 수 없었을 겁니다.

유해 물질 연구 역사, 불과 20년

초기 전자제품은 하나같이 거대했습니다. 당연히 플라스틱이나 금속, 화학 물질의 사용량도 많았죠. 그때나 지금이나 전자 폐기물은 전 세계적으로 가장 빠르게 늘어나는 폐기물 종류 중 하나로 여겨졌습니다.

당시만 해도 전자제품에 쓰인 유해 물질이 장기적으로 어떤 결과를 불러올지 제대로 파악되지 않았습니다. 1990년대 중반에 접어들고서야 연구자들은 이런 소재가 수명을 다했을 때 어떻게 분해되는지 심층적으로 연구하기 시작했죠. 전자제품 구성 물질의 잠재적 위험성이 알려지기 시작한 것도 그 즈음이었습니다.

소비재 산업이 호황기에 접어들며 연구자들은 ‘납∙수은∙카드뮴, 그리고 브롬[1]계 난연제(難燃劑, 플라스틱의 내연소성을 개량하기 위해 사용하는 첨가제) 등이 환경과 인체에 끼칠 수 있는 악영향에 대해 더 신경 써야 한다’는 사실을 깨닫게 됐습니다. 정부와 산업계도 관련 조치의 필요성을 인식하기 시작했죠.

삼성전자, 규제를 기회로 만들다

화학 물질과 폐기물 처리 관련 입법 활동에 가장 적극적이었던 지역은 유럽입니다. 실제로 지난 2002년 유럽연합(EU)은 수명이 다한 제품의 적절한 재활용을 위한 첫 번째 지침인 ‘폐전기·전자제품처리지침(WEEE Directive)’[2]을 수립했죠. 이어 2006년엔 역시 EU에 의해 역사적인 법안 2개가 공표됐습니다. 하나는 ‘유해물질제한지침(RoHS Directive)’[3]이고 다른 하나는 화학 물질의 등록∙평가∙승인∙제한 관련 규제, 일명 ‘리치(REACh)’[4]입니다.

이 두 법안은 기업이 디자인과 소재 구매 행태 개선을 통해 유해 물질 사용을 스스로 관리, 통제하도록 하는 데 도입 목적이 있었습니다. 그 결과, 2016년 8월 현재 전 세계적으로 700여 종(種)의 유해 물질이 관리(통제) 대상에 올라 있습니다.

삼성전자는 글로벌 시장을 둘러싼 규제 변화를 기술 혁신의 기회로 활용했습니다. ‘브라운관 TV’로 잘 알려진 CRT(Cathode Ray Tube, 음극선관) TV 사례가 대표적입니다. CRT TV가 본격적으로 출시되던 시절, TV 제조 업체는 ‘광학 개선’ 명목으로 기기 한 대당 최대 2㎏의 납을 사용하곤 했습니다. 이후 과학자들은 ‘전자제품에 쓰이는 납의 부정적 영향’을 주제로 연구를 진행했고 EU는 그에 따른 규제를 수립했죠.

삼성전자는 이 같은 변화를 전혀 다른 관점에서 해석했습니다. ‘이번 기회에 소비자의 영상 시청 경험을 혁신적으로 바꿔보자’고 말이죠. 삼성전자가 차세대 LED와 플라스마표시장치(PDP, Plasma Display Panel) 시장을 개척하며 디스플레이 업계를 이끌 수 있었던 건 그 덕분이었습니다.

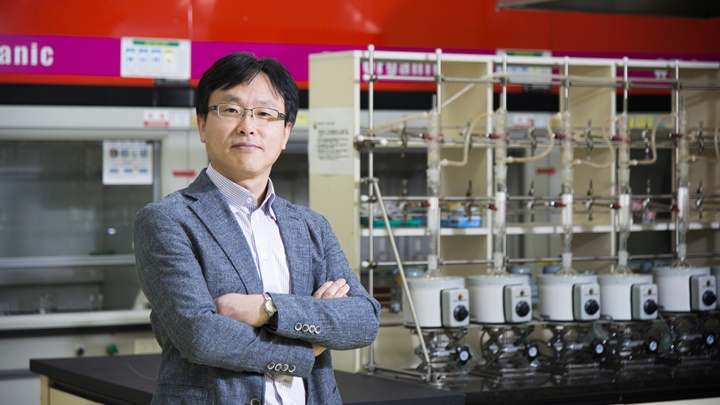

12년째 ‘환경분석연구실’ 운영 중

삼성전자의 유해 물질 저감 노력은 이후에도 계속됐습니다. 2009년엔 업계 최초로 상업용 무(無)수은 LCD 제품군을 선보였고 지난해엔 업계 최초로 ‘카드뮴 프리’ 퀀텀닷 기술을 공개했죠. 그뿐 아닙니다. 2008년엔 브롬계 난연제나 PVC를 규제 범위 이상으로 사용하지 않은 휴대전화를, 2011년엔 프탈레이트[5]와 베릴륨[6] 화합물을 사용하지 않은 휴대전화를 각각 출시했습니다. 다시 수 년 후엔 모든 제품에서 염소계 난연제와 안티모니[7]를 제거했습니다.

사실 위에서 예로 든 사례는 유해 물질 사용을 줄이기 위한 삼성전자의 노력 중 극히 일부에 불과합니다. 그럼 이쯤 해서 지난 10년간 삼성전자가 유해 물질과 벌인 사투(死鬪)의 기록, 도표로 한 번 확인해보실까요?

화학 물질이 가져올 위험에 대해 깊이 이해하게 되면서 삼성전자는 지속적 연구의 필요성 또한 절감하게 됐습니다. 지난 2005년부터 유해 물질과 휘발성 유기 화합물 연구를 목적으로 사내에 환경분석연구실(Environmental Analysis Lab)을 설립, 운영해오고 있는 건 그 때문입니다.

환경분석연구실은 한국인정기구(KOLAS)[8]와 독일연방 재료시험연구원[9]의 인증을 차례로 통과했습니다. 삼성전자는 이 같은 성과를 토대로 제조 과정에서 발생하는 화학 물질 분석과 사내 모니터링의 기준을 일관성 있게 유지하는 한편, 자발적으로 행동에 나설 수 있었죠.

기업의 입장에서 날로 엄격해지는 소재 관련 규제를 준수하는 건 당연한 일입니다. 하지만 그보다 더 중요한 건 규제를 혁신의 기회로 탈바꿈시키는 것 아닐까요? 삼성전자의 친환경 활동에 관해 좀 더 자세한 정보가 알고 싶은 분은 2016 지속가능경영보고서에서 확인해보세요.